Materiales y tecnología en la fabricación de componentes quirúrgicos de precisión

En el mundo de la cirugía moderna, la diferencia entre un procedimiento exitoso y uno con complicaciones puede depender de factores que muchas veces pasan desapercibidos. Más allá de la destreza del cirujano y de los avances médicos, existe un elemento clave que sostiene todo el proceso: los componentes quirúrgicos de precisión. Su calidad, exactitud y confiabilidad son el resultado directo de una combinación cuidadosamente controlada entre materiales avanzados y tecnología de fabricación de alta especialización.

La fabricación de estos componentes no admite errores. Cada pieza debe cumplir con tolerancias extremadamente estrictas, estándares internacionales y requisitos de biocompatibilidad que garanticen seguridad, durabilidad y desempeño óptimo en entornos críticos.

La importancia de la precisión en el entorno quirúrgico

Un componente quirúrgico de precisión no es simplemente una pieza metálica o un instrumento. Es un elemento diseñado para interactuar con el cuerpo humano, con equipos médicos complejos y con procedimientos que requieren exactitud absoluta.

Tolerancias mínimas, superficies perfectamente controladas y geometrías complejas son indispensables para asegurar un funcionamiento correcto. Una desviación microscópica puede afectar el ensamblaje, el desempeño mecánico o incluso la seguridad del paciente. Por eso, la precisión no es un valor agregado: es una necesidad fundamental.

Materiales: la base de la confiabilidad

La selección de materiales es uno de los pilares en la fabricación de componentes quirúrgicos. Estos deben cumplir con exigencias específicas como resistencia mecánica, estabilidad dimensional, resistencia a la corrosión y compatibilidad con procesos de esterilización.

Entre los materiales más utilizados se encuentran:

Acero inoxidable médico

Es ampliamente usado por su resistencia, durabilidad y capacidad para soportar procesos de esterilización repetidos. Su composición permite una excelente estabilidad estructural y un acabado superficial controlado.

Titanio y aleaciones de titanio

Destacan por su alta resistencia con bajo peso y su excelente biocompatibilidad. Son ideales para componentes que requieren durabilidad sin comprometer ergonomía o desempeño.

Aleaciones especiales

En aplicaciones específicas, se utilizan aleaciones diseñadas para soportar altas cargas, fricción constante o condiciones extremas, manteniendo su integridad y precisión dimensional.

Cada material es seleccionado según su función final, el entorno de uso y los requisitos normativos, garantizando que el componente cumpla su propósito sin comprometer la seguridad.

Tecnología de mecanizado de alta precisión

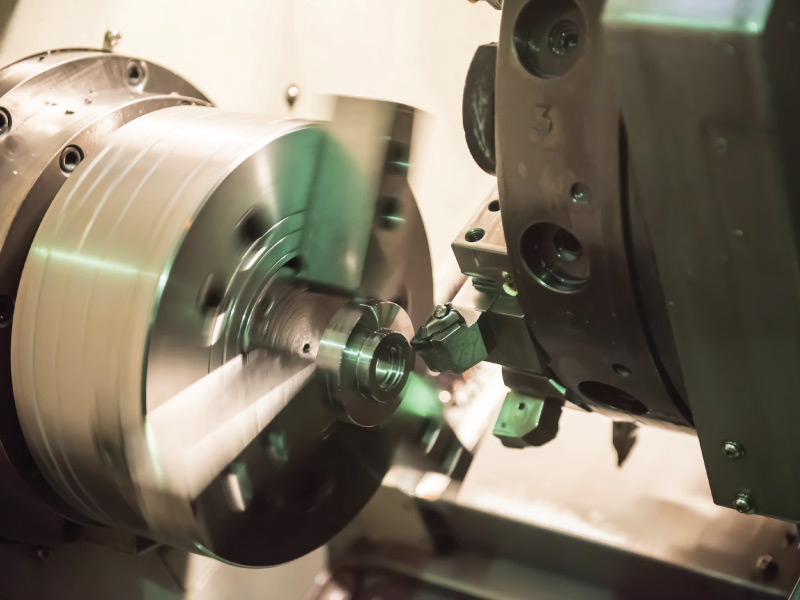

La evolución tecnológica ha transformado radicalmente la fabricación de componentes quirúrgicos. Hoy en día, los procesos de mecanizado de alta precisión permiten crear piezas complejas con una exactitud imposible de lograr con métodos tradicionales.

El uso de máquinas CNC de última generación permite controlar cada movimiento con precisión micrométrica. Esto asegura repetibilidad, consistencia y calidad constante en cada lote de producción.

Además, la integración de software especializado permite simular procesos, optimizar trayectorias de corte y reducir riesgos antes de la fabricación física. Esto no solo mejora la calidad del producto final, sino que también optimiza tiempos y costos.

Acabados superficiales y su impacto funcional

El acabado superficial de un componente quirúrgico no es únicamente un aspecto estético. Cumple funciones críticas relacionadas con higiene, ensamblaje y desempeño.

Superficies bien controladas reducen la acumulación de residuos, facilitan la limpieza y mejoran la resistencia a la corrosión. En componentes móviles, un acabado adecuado minimiza la fricción y el desgaste, prolongando la vida útil del producto.

Los procesos de pulido, tratamiento térmico y control de rugosidad forman parte integral de la fabricación y deben ejecutarse con el mismo nivel de precisión que el mecanizado.

Control de calidad: un proceso continuo

En la fabricación de componentes quirúrgicos de precisión, el control de calidad no es una etapa final, sino un proceso constante. Desde la selección del material hasta la inspección final, cada fase es monitoreada rigurosamente.

El uso de instrumentos de medición de alta precisión permite verificar dimensiones, tolerancias y geometrías complejas. Estos controles aseguran que cada componente cumpla exactamente con las especificaciones técnicas requeridas.

Además, la trazabilidad de los materiales y procesos es fundamental para cumplir con normativas y garantizar la confiabilidad del producto en todo su ciclo de vida.

Innovación y adaptación a nuevas necesidades médicas

La medicina avanza constantemente, y con ella, la necesidad de componentes cada vez más especializados. Procedimientos menos invasivos, equipos más compactos y cirugías de alta complejidad exigen soluciones de fabricación innovadoras.

La combinación de nuevos materiales, tecnologías de mecanizado avanzadas y procesos optimizados permite desarrollar componentes personalizados, adaptados a aplicaciones específicas. Esta capacidad de adaptación es clave para responder a los desafíos actuales y futuros del sector médico.

La integración entre ingeniería y fabricación

Detrás de cada componente quirúrgico de precisión existe un trabajo conjunto entre ingeniería y manufactura. El diseño debe considerar no solo la función clínica, sino también la viabilidad de fabricación, la durabilidad y la facilidad de mantenimiento.

Esta integración permite optimizar cada detalle del componente, reduciendo errores, mejorando el desempeño y garantizando un producto final alineado con las necesidades reales del sector médico.

Compromiso con la seguridad y la excelencia

La fabricación de componentes quirúrgicos no admite atajos. Cada decisión, desde el material hasta la tecnología utilizada, impacta directamente en la seguridad del paciente y en la eficacia del procedimiento.

Por eso, trabajar con procesos controlados, tecnología de punta y personal especializado es indispensable para alcanzar los estándares que la industria médica exige. La excelencia no es una opción, es una responsabilidad.

Precisión que marca la diferencia

Los materiales y la tecnología son mucho más que recursos en la fabricación de componentes quirúrgicos: son la base sobre la cual se construye la confianza del sector médico. Cada pieza fabricada con precisión contribuye a procedimientos más seguros, eficientes y confiables.

Invertir en calidad, innovación y control riguroso es invertir en el futuro de la medicina y en el bienestar de los pacientes.

¿Buscás soluciones confiables en componentes de precisión?

En MECINPRE, combinamos materiales de alta calidad con tecnología de fabricación avanzada para desarrollar componentes quirúrgicos de precisión que cumplen con los más altos estándares del sector.

📞 +506 4052-0760 | ✉️ info@mecinpre.com

Contactanos y descubrí cómo la precisión y la tecnología pueden marcar la diferencia en tus proyectos.